蜂巢能源无钴电芯今年国内出货量预计可达 160 万只,这一数据透露了哪些信息?

首款无钴电池量产装车 蜂巢能源引领电池行业进入无钴时代

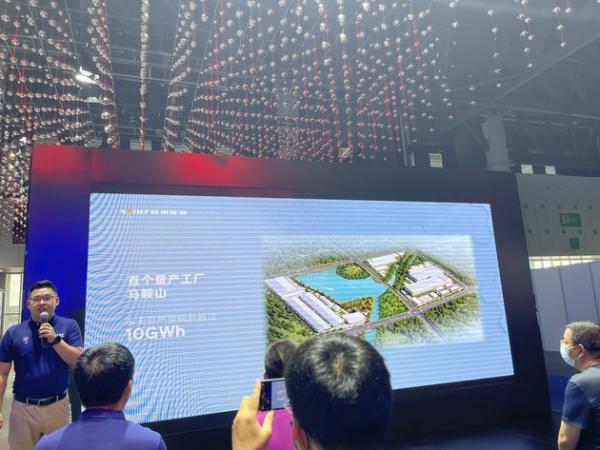

在刚刚开幕的第二十四届成都国际车展上,蜂巢能源宣布其开发的全球首款无钴电池包正式搭载长城欧拉首款SUV车型樱桃猫,实现量产装车。动力电池行业也由此进入了无钴时代。

务实研发 突破资源卡脖子难题

在发布会现场,蜂巢能源董事长兼CEO杨红新向与会者分享了公司关于无钴电池的研发初衷、主要历程、本次发布的产品性能特点及未来规划。

杨红新表示,动力电池无钴化一直是锂电行业备受关注的话题。业内皆知钴属于不可再生的稀缺资源,全球探明的储量仅有710万吨左右。随着新能源汽车产业在全球的快速发展,有机构预测在2026年后钴资源就将供应不足。近年来钴价已经多次上涨,持续推高的成本严重影响行业发展。作为全球最大的新能源汽车消费市场也是最大的钴产品消费国,中国已探明的钴储量仅为8万吨,占全球总储量的1.14%,这就意味着我们要想大力发展新能源产业如果没有解决钴资源的有效方案,就只能依赖进口,这也是目前我国锂电池行业面临的最大的资源“卡脖子“难题。

事实上,为了解决钴资源不可持续的难题,全球的科学家们在锂电池去钴化的道路上已经探索了20余年。作为一家全方位创新的能源高科技企业,蜂巢能源累计投入超过5亿元研发经费,1200余名研发人员,120名材料、电芯专家,历时数年深入研发,终于攻克了这一世界级难题,掌握了无钴电池的核心技术。

在无钴正极材料基础研发方面,蜂巢能源经过200余次中试调试,3000余次电性能验证,研制出世界首款无钴正极材料,成功获得69项中国专利和46项国际专利。

基于无钴材料的特点,蜂巢能源进行了全面的体系优化设计,采用先进的高速叠片制造工艺,按照车规级AI智能制造标准,研发出世界首款真正意义的无钴绿色电池,并且顺利通过了150℃的热箱、140%SOC的过充等系列安全测试,还获得EC62660-3/GB T31486-2015/GB 38031-2020/ UL2580等多项权威认证。

量产装车 动力电池行业进入无钴时代

据介绍,本次量产装车的无钴电池包的总电量82.5KWh,系统能量密度170Wh/kg,采用标准平台化MEB模组,应用航空级隔热材料和轻量化设计,经过全面的性能测试和严苛的零部件安全测试,热失控等测试数据远超国家标准要求。搭载在紧凑级SUV车型樱桃猫上,常温工况下续航里程可达600公里以上;性能强劲,5秒内可实现整车百公里加速;防水性能达到IP67;低温情况下,能量保持率高,加热速度快。

无钴电池包优异的性能也得到了充分的实验验证,从2020年开始搭载欧拉样车路测,通过涉水实验、强化路试、整车充放电性能、急加速、减速电池性能、全车电池包绝缘检查等多项整车性能测试,累积测试里程80万公里,测试数据表现优异。

关于无钴电池的后续产品规划,杨红新表示,蜂巢能源无钴电池目前共规划四款量产产品,分别是无钴H 系列115Ah电芯,155Ah电芯,H Plus系列157Ah电芯,和无钴E系列115Ah电芯,覆盖全部车型超长里程。其中无钴H系列115A电芯和155Ah电芯能量密度为240Wh/kg,115Ah产品已经率先实现量产装车。

业内专家表示,蜂巢能源无钴电池量产装车可以说是行业发展的一个里程碑,标志着中国锂电企业在材料基础研发方面取得了创新突破,随着无钴电池的大规模量产,动力电池行业也将正式步入无钴时代。

作为全球动力电池行业的黑马企业,蜂巢能源近年来呈现出爆发式发展的态势。在技术研发上,蜂巢能源在保定、无锡、上海、深圳以及日本、韩国、印度等国内外多地建立研发中心,其独特的高速叠片工艺、高安全性无钴电池、长寿命固态电池、车规级AI智能制造等处于全球领先水平。公司目前累计申报专利超过2500项,其中申请发明专利超过800项,申请PCT国际专利超过50项;全球产能规划方面,蜂巢能源在德国斥资20亿欧元建设欧洲工厂,国内则在长三角、华南和西南三大区域快速布局,仅 2021 年上半年就在四川遂宁、浙江湖州,安徽马鞍山、南京溧水等多地投资建设生产基地和智能化工厂,预计2025年全球总产能将突破200GWh。

安全和续航只能二选一?蜂巢能源重新定义无钴“芯“标准

汽车产业的可持续发展,对保障全球能源安全、应对气候变化、改善生态环境有着重要作用,也将是促进未来全球经济持续增长的重要引擎。全球新能源汽车销量从2013年的20.2万辆 上升至2019年的221万辆。在百年未遇的大变革下,全球政府都在推动新能源汽车的推广和使用,到2035年全球新能源汽车的市场渗透率将达到50% 无钴电池需求的迫切性 新能源汽车日益向纯电动方向倾斜,以特斯拉为代表的车企,不断推出品质更高的纯电动汽车,安全性、续航、寿命……都在追求进一步提升,纯电动市场规模在快速扩大,前景似乎十分美好,但有限的钴资源难以支撑新能源产业无限的未来。钴在地壳中的含量较低,丰度仅为 0.0025%,全动力电池风向又变了?

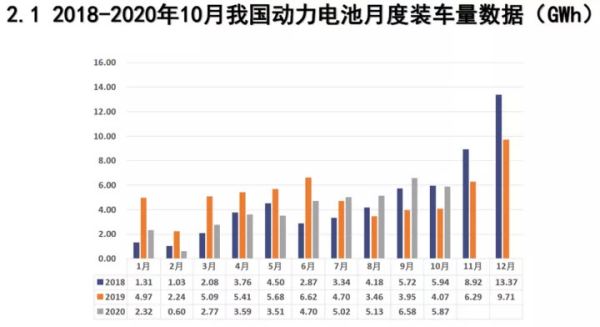

近日,中国汽车动力电池产业创新联盟,发布了2020年10月新能源汽车电池产销量及装车量。根据数据显示,10月,我国动力电池装车量为5.87GWh,同比增长44%。其中三元电池共计装车3.4GWh,同比增长15.7%;磷酸铁锂电池共计装车2.4GWh,同比增长127.5%,三元锂电池的装车量优势依旧。

但如果按增长速度来看的话,磷酸铁锂电池的装车量超过三元锂估计只是时间问题了。而这也已经是磷酸铁锂连续三个月同比增长翻倍。这是经历了高峰和低谷的磷酸铁锂又要东山再起了吗?

过山车

在动力电池领域,无论是在国内还是海外市场,磷酸铁锂电池都曾是独一无二的王者。因其成本更低、稳定性更好,于2001年在麻省理工学院(MIT)成立的A123Systems公司(后被万向集团收购)依靠磷酸铁锂电池一度成为全球新能源汽车产业的标杆企业,不仅得到了美国政府的大量资助,还与通用、菲斯克(Fisker)、宝马等主流汽车厂建立了供应合同关系。

当时,磷酸铁锂电池就意味着未来。在中国情况更是如此,磷酸铁锂几乎成为了唯一选择,尤其是对公交车、客车、出租车这些运营车辆而言。再加上国家财政补贴与巨大的市场需求,以比亚迪为首的一大批磷酸铁锂电池厂商得到了高速发展。直到2012年国家对电池能量密度提出了明确指标,情况开始发生变化,能量密度更高的三元锂电池开始异军突起。

到了2015年,国务院发布《中国制造2025》,明确提出到2020年,我国动力电池的能量密度要达到300Wh/kg,2025年达到400Wh/kg,到2030年达到500Wh/kg。但即使到了现在,比亚迪刀片电池的能量密度也只达到140Wh/kg;今年2月,国轩高科才宣布其磷酸铁锂单体能量密度实验阶段突破200Wh/kg。可见对于当时的企业而言,要实现300Wh/kg是不可能的,所以就连一直坚守磷酸铁锂电池路线的比亚迪也妥协了,不得不在2017年大规模转投三元锂电池,之后三元锂开始了称霸之路。

但到了2019年,风向又变了。在业内存在了近4年的新能源汽车动力电池「白名单」正式取消,没有了国家的保护,日韩系锂电池巨头开始快速抢占国内市场,也倒逼着国内电池企业必须寻找新的突破口。再加上新能源汽车补贴的大幅退坡,车企成本不断增加,双重压力下,电池路线的选择再次发生变化。

电池技术突破了?

今年上半年,相比日韩电池巨头们的悄无声息,国内动力电池企业们却是热闹非凡、动作频频。先是比亚迪刀片电池的横空出世,吸引了大批流量,紧接着广汽宣布石墨烯电池取得了突破,一向低调的蜂巢能源也推出可实现量产的无钴电池。这一件件一桩桩的爆炸消息无一不让资本市场兴奋,而经过一段时间的沉淀之后,我们又是否能看清到底哪些才是真正实现了技术突破呢?

针对以上三个热点,目前唯一能在市场看到结果和反馈的只有比亚迪的刀片电池。刀片电池,其实就是改良版的磷酸铁锂电池,所以其在热稳定性上要比三元锂电池和传统磷酸铁锂电池安全得多,再加上刀片形状制造工艺上的创新,其电池包体积利用率可提高50%(宁德时代CTP的电池包体积利用率可提高15%-20%),更容易实现同体积内能量密度的提升,续航也能相应提高。第一款搭载刀片电池的比亚迪汉EV综合工况续航里程为605公里。

不过,在今年下半年,拉动了磷酸铁锂电池在乘用车市场份额的最大功臣并不是比亚迪汉,而是五菱宏光MINI,它搭载的是鹏辉能源的磷酸铁锂电池。随着10月份磷酸铁锂版Model3的上市,磷酸铁锂的需求量也急速增加。

上个月19号,特斯拉官宣,来自上海超级工厂的Model3即将通过海运前往欧洲市场,出口的车型就是中国制造Model3标准续航升级版。该款车型搭载宁德时代磷酸铁锂电池,总容量55kWh,续航里程468公里,这也是欧洲市场首次使用磷酸铁锂电池。此外北汽EU5、荣威EI5也在下半年装配磷酸铁锂电池,目前磷酸铁锂电池多用于新能源中低端市场。

当然今年磷酸铁锂技术也有了大幅提升,如前面提到的比亚迪刀片电池与宁德时代的CTP技术,对电池包进行结构优化,提高了电池的能量密度,同时仍保持安全性与低价。因此铁锂的高性价比及安全性也使越来越多的车企考虑配套磷酸铁锂电池。今年9月,比亚迪位于巴西玛瑙斯市的磷酸铁锂电池工厂正式投产,年产18000个电池模组。这是比亚迪在巴西设立的第三个工厂,也是巴西国内首个磷酸铁锂电池工厂,投资金额约为1500万雷亚尔(约合270万美元)。

与比亚迪的刀片电池相比,广汽的石墨烯电池和蜂巢能源的无钴电池才算是真正的业界重磅,科研级技术突破,但到目前为止披露的消息都较少。广汽只对外公布了一个数据:8分钟充电至85%,电池寿命和安全性也达到了使用标准,可以在年底投入量产车上使用。石墨烯是目前发现的最薄、强度最大、导电导热性能最强的一种新型纳米材料,用它来做电池非常合适,三星也曾高调宣布要攻克这一难题,但直到现在也未成功。

甚至有专家表示,所谓的石墨烯电池技术几乎是不存在的,它在理论上能提高充放电速率,但是对容(能)量提升没有任何帮助,而且它作为纳米材料,和锂离子电池工业的技术体系也不兼容,这种技术只存在实验室里,产业化基本无望。

蜂巢能源则表示,他们的产品最长续航可达880公里,且明年便可实现量产。而且他们除了在电芯核心技术上实现了突破,还在生产和PACK封装工艺上进行了创新,比如采用叠片生产技术提高了内部利用率和寿命,封装方面采用了矩阵式成组结构,比刀片电池效率更高。但悬念依旧还有很多,只能等等看了。

雅斯顿小结

如果说中国此前的动力电池路线,主要是三元锂和磷酸铁锂的此消彼长,今年以后是不是这一局面也要发生变化了?毕竟无钴电池和石墨烯电池都表明今年年底就能量产了。

本文来源于汽车之家车家号作者,不代表汽车之家的观点立场。

蜂巢能源的无钴电池破的是什么局?

在进入正题以前先来看几组数据。 2019年,全球新能源汽车销量221万辆,国内销量120.6万辆。 2019年,国内动力电池产销量分别为85.4GWh和75.6GWh。其中,三元电池产销量为55.1GWh和53.0GWh,占总销量70.0%。磷酸铁锂电池产销量为27.7GWh和20.6GWh,占总销量比27.2%。 为什么要先罗列这组数据?因为,纯电动汽车是现有新能源汽车的"主角"车型,其焦点则是核心部件动力电池。不管是三元电池或磷酸铁锂电池发展到今天,依然没有很好的解决里程焦虑、安全、电池衰减快这三大痛点,甚至这两大主流动力电池难以支撑日益增长的新能源汽车产业的快速发展。 这不是危言耸听,究蜂巢能源的“组合拳”

“如果没有100吉瓦时(GWh)(产能),整车厂都不理你。”对于2023年及以后的趋势,蜂巢能源董事长兼CEO杨红新很清醒,“加速而来的TWh时代,创新依然是唯一的出路。”

有一个好消息是,“我们一直期盼的油电平价时代提前到来了。”话说得波澜不惊,实际上内有乾坤。2023年开始的惨烈价格战,让原来要到2025、2026年才会到来的油电平价,产生意外加速的效果。这对于2018年2月成立的蜂巢能源来说,可谓千载难逢的机会。

杨红新的预判是,随着油电平价的出现,会有类似于苹果手机替代诺基亚手机的效果,新能源市场将再次出现指数级的高速增长。只是,经过几年裂变式发展,前面“关键几步”都踩对了的蜂巢能源,能否抓住这次机会呢?

创新驱动 锻造竞争力

“创新”是密码。实际上,赢得竞争的唯一优势,只能来自于持续的创新能力。一家动力电池企业要保持自己的竞争力,在如此“卷”的市场突围、顺利崛起,关键在于做对两点:技术创新和规模成本。

技术创新,包括材料、结构和制造体系的创新。而规模成本,按照莱特定律,产能每翻一倍,制造成本就会下降10~15%,且稳定的产能也符合汽车公司对于保供的需求,所以尤为重要。

并且,磷酸铁锂电池快速崛起,形成和三元锂电池平分天下并实现赶超、进而成为市场主流(2022年中国市场装机占比达到61%)。这种局面下,技术的突围更显重要。

而技术,特别是创新性的技术,对于后来者的蜂巢能源来说,正是突围的利器。

所以杨红新表示,蜂巢能源从成立一开始就坚持创新驱动,这是其作为后来者,能在残酷甚至惨烈的市场竞逐中脱颖而出的关键。

从技术上的创新来说,蜂巢能源很早就确立了差异化竞争策略和技术领先型策略。想来这也是必然的,要成为一家能源互联网高科技企业,如果不能“Think different”,只会泯然众人。

“很多公司都是跟随策略,头部企业哪个产品卖得好,其它厂商立马有类似产品推出来,手机企业也是这样。但我们从2018年设立公司的时候定的策略就是差异化竞争,不跟随,做差异化领域的第一。”杨红新如是说道。

在这种理念和思路的指导下,创立五年多的蜂巢能源,推出的一系列创新技术及产品,其中包括全球首款无钴电池,全域结构创新产品短刀电池,以及基于第二代短刀电芯设计的全新一代的电池高安全系统解决方案——龙鳞甲电池,通过短刀电芯底出防爆阀、热电分离等一系列先进技术设计,不仅实现了单体电芯安全和系统安全的双提升,高达76%的成组率同样领先行业,集极致续航、极致性能、极致安全、极致成本和极致兼容五大优势于一身。申请专利超过200项。

而创新也让蜂巢能源在知识产权方面收获颇丰。蜂巢能源在2020年、2021年连续两年新增专利公开数量位于中国新能源领域(包括汽车、电机、电池、电控等所有领域)第一。2022年,蜂巢能源以1049项公开专利,位列中国新能源汽车动力电池系统专利公开量TOP20第二位。

全球汽车专利大数据平台(autopat)

2022年,蜂巢能源入选MIT麻省理工科技评论评选出的“全球50家聪明公司”榜单,还入选“福布斯中国创新力50强公司”榜单,这是两个非常有含金量,而且完全独立的评榜。像MIT发布的真正代表创新实力的权威榜单,中国只有蜂巢能源和宁德时代两家公司入选。

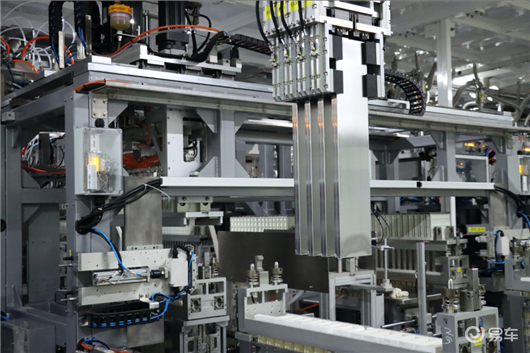

要实现规模成本,根本上要在制造上降本。在技术制造路线上,蜂巢能源从成立伊始,选择叠片路线,率先将叠片工艺用于方壳电池制造,并引入车规级标准。彼时,叠片工艺的高昂成本让很多企业望而却步。

在主要技术方向还以卷绕为主的时候,蜂巢采用叠片工艺,最初是吃力不讨好的。毕竟,一条叠片产线,投资需要6000万元以上,至少比卷绕产线高一倍。

为了突破叠片的效率和成本瓶颈,蜂巢能源在叠片工艺路线上不断创新迭代,成功研发第三代超高速叠片技术“飞叠”,达到0.125秒/片的效率,其占地面积比上一代叠片机减少45%以上,效率提升200%以上,投资也减少53%,并大幅提升电池的良品率与产品安全性。

随着叠片效率的提升,其它电池企业也开始从原有的卷绕路线进入到叠片领域。实际上,业内也在逐渐达成共识,从最终的电池成品看,用叠片工艺制成的电池产品,相比卷绕工艺的成品,能量密度更高、内部结构更稳定、安全性更高、寿命更长。五年多来,行业的发展也印证了蜂巢能源当初的战略判断。

不仅如此,蜂巢能源的“叠片+短刀”,也取得了“1+1>2”的效果。而这种技术前瞻性,最终也通过市场响应做了验证。就在不久前的深圳CIBF展上,中创新航OS电池、亿纬锂能LF560K储能电池、欣旺达SFC480超充电池、瑞浦兰钧CB500电池等叠片短刀产品的相继推出,说明这个路线基本确立。

“十年前,电池企业靠产品技术取胜;五年前,靠差异化定位取胜;但进入TWh时代,靠技术+制造取胜。”杨红新在第三届电池日上的“金句”,背后正是蜂巢能源在创新技术和规模成本方面的谋略。

这也形成了一条清晰的技术脉络。从材料层面的创新到制造层面(叠片)的创新,从电芯层面(短刀)的创新,到系统层面(龙鳞甲)的创新,蜂巢能源已经建立起覆盖各层面的技术产品创新系统,也可以说是为了在锂电江湖开宗立派站稳脚跟而自创的一套组合拳。

鏖战电池“战国”

整车市场杀得天昏地暗,同样,电池市场格局也进入“战国”时代,从宁德时代“一家独大”变为“战国N雄”。而蜂巢能源,正在成为快速崛起的“N雄”之一。

技术&产品创新之下,蜂巢能源也在裂变、再裂变。根据招股书的披露,2019~2021年间,蜂巢能源的复合增长率高达119.42%。

蜂巢能源的客户群体也在不断壮大。根据光大证券的统计,截止招股书签署日,除长城汽车外,蜂巢能源已与29个客户签署了车型定点文件或合作框架协议。

而且,蜂巢的核心客户中长城占比不断缩小,其他客户不断增多。从客户构成来看,蜂巢能源无疑走上良性循环,手握吉利汽车、零跑汽车、东风汽车、岚图汽车、小鹏汽车、理想汽车、光束汽车、赛力斯汽车、合众新能源汽车、Stellantis集团等国内外诸多企业的订单。

蜂巢能源也清楚,当前,自己正在进入从以“研发为主”到“研发和交付并行”,同时挺进国际化业务的阶段,可以说首阶段的“突围”已经阶段性成功。现在的最大挑战反而是,“高速产能扩张中,质量稳定性的挑战是我们现阶段最大的挑战。”

一个比较有名的故事是,在签下众多明星新造车公司后,杨红新总结,今天一家电池公司要想在市场上攻城拔寨,要具备五大能力:第一,技术打动人;第二,质量过硬;第三,非常完美匹配的产品规划,第四就是靠产能,第五要靠比较好的客户服务体系。确实,这五大能力缺一不可,但最重要是要落地。

而不断裂变之下,蜂巢能源的凌波“蜂”步,正在变得越来越轻快。根据第三方市场研究机构SNE的统计数据,2021年,蜂巢能源动力电池装机量同比增长超过430%,进入全球TOP10。另外,根据中汽协的数据,2022年蜂巢能源以2.07%的占比,稳居国内动力电池企业装车量第六。

同时,作为“追赶者”的蜂巢能源,也逐渐具备了与动力电池头部企业同台竞技的底气和实力,与宁德时代同步“上车”理想L7,进入理想供应商体系,可谓蜂巢能源可圈可点的一个成功案例。

过去五年宁德时代都是理想汽车唯一的动力电池供应商。而2月8日理想的明星车型L7共推出Air、Pro、Max 3款配置车型,其中Air版用了蜂巢能源的动力电池。时至今日,该款车型的销售形势相当喜人。

而能够得到李想的认可,并不是件容易事。实际上,还是离不开核心技术和合理的设计。

这需要为理想L7 Air匹配全自动化CTP专用产线,此外,该产线MES系统还能对过程设备及产品参数进行记录分析,确保过程质量的可控可追溯。而且,为了确保交付质量,产品在全自动化CTP专用产线下线之后还要进行线下全检,确保交付客户的产品100%合格。

这款为理想L7生产的定制化电池采用蜂巢自制三元叠片电芯,能量密度高达180Wh/kg。而在结构上,采用动力电池领域首创冷板取代纵梁,与电芯、壳体高度集成的结构,在提高电池包安全性的同时,高强度钢的安全护甲还能呵护电芯底部安全。

此外,在行业密切关注的电池热失控的问题上,蜂巢对电池PACK进行隔热防护,采用新型耐高温隔热材料,热失控后将热蔓延控制在最小范围。

从电芯的选择到产线的搭建、产品生产,再到产品质量的数据追溯,四大关键点要做到位,优质的产能、高标准的生产要求、先进且严苛的工艺以及系统化的质量管理体系,这才是蜂巢能源进入理想汽车供应链的基础。

不仅是理想L7,5月31日刚刚上市的吉利银河重磅车型L7,同样选择了蜂巢能源的电芯产品。事实胜于雄辩。能够“虎口拔牙”配套知名车企的重磅车型,不但为蜂巢能源赢得了不错的装机量订单,更深层次的意义则是让行业看到,蜂巢能源的产品实力已经得到主流车企的认可,真正进入到了主流供应商的行列。

而今,蜂巢能源正在快速进入升级发展的新阶段,客户升级、基地量产、新品交付,落地动作频频发力。

4月28日,蜂巢能源首款短刀飞叠电芯L400在盐城基地量产下线……

5月4日,蜂巢能源第二代短刀叠片电池196Ah电芯在南京基地二期项目产线下线,并搭载首款LCTP电池包成功交付客户……

5月7日,蜂巢能源首款222Ah储能电芯产品在湖州基地下线……

发力第二增长曲线

“单条腿走路”,肯定走不远。所以,除了动力电池,蜂巢能源还积极布局储能领域这个“第二增长曲线”。

进入储能这个未来的万亿市场也是必然的。杨红新表示,动力电池市场的高毛利时代已经过去,市场正在进入红海时代。而这就要求企业不仅要加强技术创新,增加技术附加值。掌控产业上下游,还要拓展和布局蓝海领域,包括储能以及其他新兴领域。

所以,蜂巢能源及时开启“动力电池+储能电池”双轮驱动战略,从电力储能、工商业储能、家用储能三个市场同步切入。

杨红新认为,依托自身短刀电池优势,同时结合中国磷酸铁锂资源优势、以及中国在光伏风电和新能源战略优势,蜂巢能源的储能业务将快速在全球市场找到自身位置。

并且,在工商业储能这个切入点,蜂巢能源致力于提供能源聚合服务,要从一个电池提供商,通过合作形式逐渐转变成能源运营商、电力交易商的角色。

产品方面,蜂巢能源发布了L500储能专用叠片电芯,该款电芯单体容量达325Ah,长循环寿命超12000次。相比目前主流的280Ah储能电芯,新品可实现PACK级降本超10%。这又将成为蜂巢能源“攻城拔寨”的另一个有力武器。

蜂巢能源的组合拳在锂电江湖的实战中正在持续调整,越打越有章法,越来越有力。

写在最后:在我们看来,作为后发企业,蜂巢能源要在如此“卷”的市场抓住油电同价的结构性市场机会,需要具备3方面的能力:持续创新的技术实力、极致的成本控制能力、极强的市场嗅觉和洞察能力。

从蜂巢能源过往5年的发展历程来看,确实将这三项“内功”较好地转化为了市场结果,并且具备了强大的成长潜力。这当然得益于持续的研发投入。这也是蜂巢能源一开始就确立的基础。

2018年刚成立时,蜂巢大概2000多人,其中1800人是研发人员。到2022年6月提交招股说明书时,蜂巢能源的研发人员为2360人。而且,技术和产品持续创新的背后,是蜂巢能源在研发领域“真金白银”的巨大投入,其近三年研发费用占营业收入比例高达20.71%,三年累计研发投入近15亿元。

基于大力度的研发投入,蜂巢能源在高速叠片技术、短刀电池、龙鳞甲电池等各个方面储备了系统化的技术实力。

只要今后持续保持甚至加大研发投入,并且在研发方向上不犯致命错误,蜂巢遵循这条从追赶者变为引导者的路线,将持续强化自身的后发优势。

对于目前的中国新能源汽车产业而言,这场竞争的核心是电动化技术和智能化技术。在当下汽车产业格局重构的大背景下,不论是对于车企,还是零部件企业,都是生与死的考验。就像开头所说,虽然有了油电同价提前到来的好机会,蜂巢能源要能抓得住。

从媒体的角度来看,蜂巢能源要在不确定的时代寻求确定性,除了要持续加强技术创新,保持极致的成本竞争力,还必须保持对战略客户、战略车型潜力的预判能力。这需要“未雨绸缪”。就像杨红新所说,对于蜂巢能源而言,仅单一维度的创新已经远远不够。要从技术创新的维度,进一步向业务创新、生态创新等更大维度的创新范畴去拓展。

而我们看到的蜂巢能源,正在心怀“打赢中国 走向世界”,不断壮大。希望蜂巢能源走得稳,走得远。

【本文来自易车号作者汽车公社,版权归作者所有,任何形式转载请联系作者。内容仅代表作者观点,与易车无关】